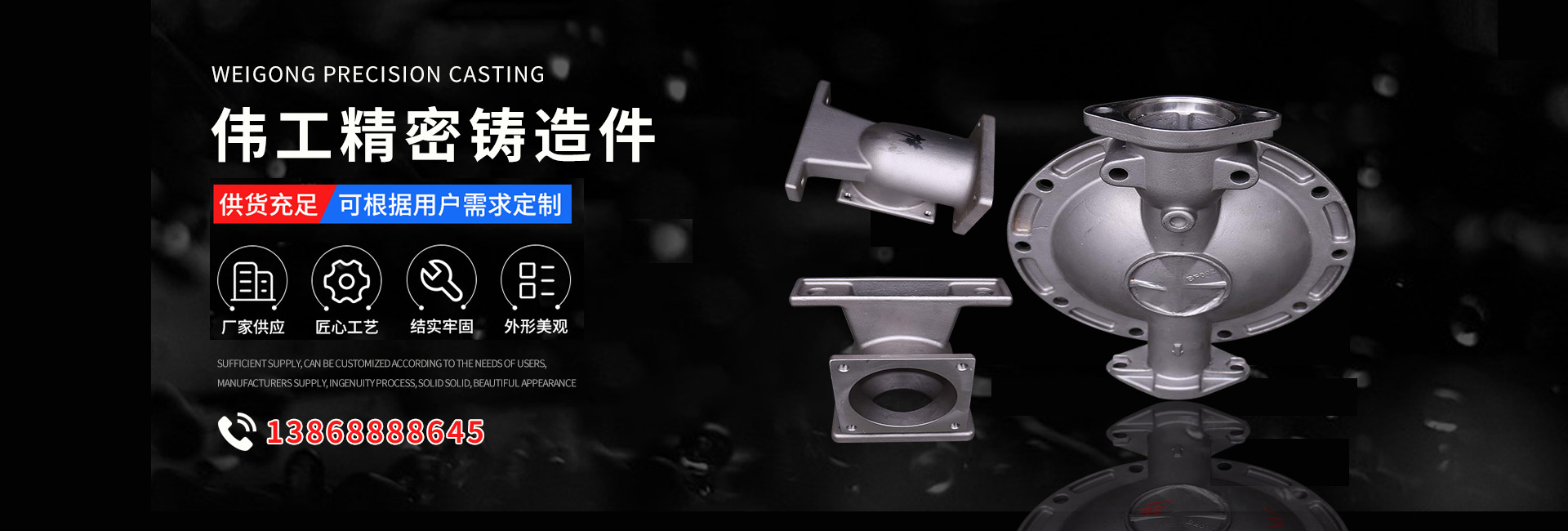

安徽伟工机械科技有限公司

经营模式:生产加工

地址:芜湖县机械工业园榆林路1388号

主营:电涡流缓速器组件,车辆配件,阀门及配件,工业管道配件研发

业务热线:1386-8888645

QQ:1353026929

熔模铸造的制模工艺

按照模料的规定成分和配比,将各种原料熔融成液态,混合并搅拌均匀,滤去杂质浇制成糊状模料,即可以压制熔模。压制熔模普遍采用压制成型的办法。该方法允许使用液态、半液态以及固态、半固态模料。液态和半液态模料在低的压力下压制成型,称为压注成型;半固态或固态模料在高的压力下压制成型,称为挤压成型。无论是压注成型还是挤压成型,都必须考虑充填和凝固时的优缺点。

(1)压注成型

压注成型的注蜡温度多在熔点以下,此时模料是液、固两相共存的浆状或糊状。呈浆状的模料中,液相量显著超过固相量,所以仍保留着液体的流动性。在这种状态下压注,熔模表面具有较低的粗糙度,而且不易出现由于紊流、飞溅带来的表面缺陷。糊状模料的温度比浆状模料更低,已失去流动性,虽少有表面缺陷,但却具有较高的表面粗糙度。

模料压注成型时,在保证良好充填情况下应尽量采用低的模料温度和压型工作温度。压力的选择并不是越大越好,虽然压力大熔模收缩率小,但压力和压注速度过大,会使熔模表面不光滑,产生“鼓泡”(熔模表皮下气泡膨胀),同时,使模料飞溅出现冷隔缺陷。在制模过程中,为了避免模料粘附压型,提高熔模表面光洁度,应使用分型剂,特别是对于松香基模料。

(2)挤压成型

挤压成型把在低温塑性状态下的模料挤压入型腔,在高压下成型,以减少和防止熔模收缩。挤压成型时的模料处于半固态或固态,该模料在正常条件下比较硬,但在高压下能够流动,其特点是粘度大。因此挤压时压力的大小取决于模料的粘度及在注料孔和型腔中的流动阻力。模料的粘度愈大,注料孔径愈小,型腔尺寸愈大而横截面积愈小以及模料行程愈长,则模料流动时的阻力愈大,因此需要愈高的挤压压力。采用半固态模料挤压成型,熔模的凝固时间缩短,因而生产率,特别适用于生产具有厚大截面的铸件。

溶模铸造的特点:

①铸件尺寸精度高,表面光整、外观质量好。

②可以铸造结构形状复杂、难以用其他工艺方法实现加工的零件。

③铸件材料不受限制,各种合金材料如:碳素钢、不锈钢、合金钢、铝合金、高温合金、以及贵重金属等材料,尤其是难以用锻造、焊接和切削加工的合金材料。

④生产灵活性好,适应性强。可以大批生产,也适用于单件或小批生产。

⑤溶模铸造也有一定的局限性,如:工艺流程繁琐、生产周期长。由于其可采用的铸造工艺手段有限,用于铸造承压薄壳阀门铸件时,其承压能力不能很高。

(1)为防止不锈钢铸造时产生白口,除从工艺上采取措施外,必须使其壁厚不能过薄(有些资料指出,壁厚在15mm以上时,用金属型铸造铸件的转角处都必须采用圆角,对于铝合金、镁合金金属型铸造铸件的铸造圆角不应小于3-4m,对于铸铁、铸钢、铜合金金属型铸造件的铸造圆角可参见表1.1-32选取;

(2)由于金属型和芯无让性,为便于取出铸件和抽出型,不锈钢铸造铸件的铸造斜度应比砂型铸造件的适当大一些,一般应大30%-50%,应该指出:铸造斜度大小除与合金种类、壁的高度有关外,还与铸件表面的位置有关,凡在铸件冷却收缩时与金属型表面有脱离倾向的铸件表面可设计较小的斜度,而在铸件收缩时趋向于压紧在金属型上的铸件表面应给予较大的斜度,各种合金的不锈钢铸造的铸造斜度;

(3)由于金属型散热快,因此不锈钢铸造的小壁厚应比砂型铸造铸件的要大一些,各种铸造合金、不同大小的铸造小壁厚;

(4)不锈钢铸造铸件内壁和内肋的厚度一般应取相连外壁厚度的0.6-0.7,否则由于内壁(肋)冷得慢,在铸件收缩时易在内外壁交接处产生裂纹。

张经理先生

手机:18949552994